フォーム読み込み中

フォックスコン(鴻海)のスマート工場戦略とDX人材育成の取り組み

2021年4月7日掲載

フォックスコンの成都工場

フォックスコンの成都工場

先日世界経済フォーラム(WEF:World Economic Forum)に選出された「ライトハウス(Lighthouse、灯台)」のうち、服装製造業界の代表として「アリババの迅犀(シュンシー)デジタル工場」、自動車製造業界の代表として「上汽大通(SAIC Maxus Automotive)の南京工場」を紹介しました。今回は、電子製品製造業界の代表として、iPhoneなどの製造を請け負うフォックスコン(Foxconn Technology Group、鴻海科技集団)のライトハウス工場を紹介します。

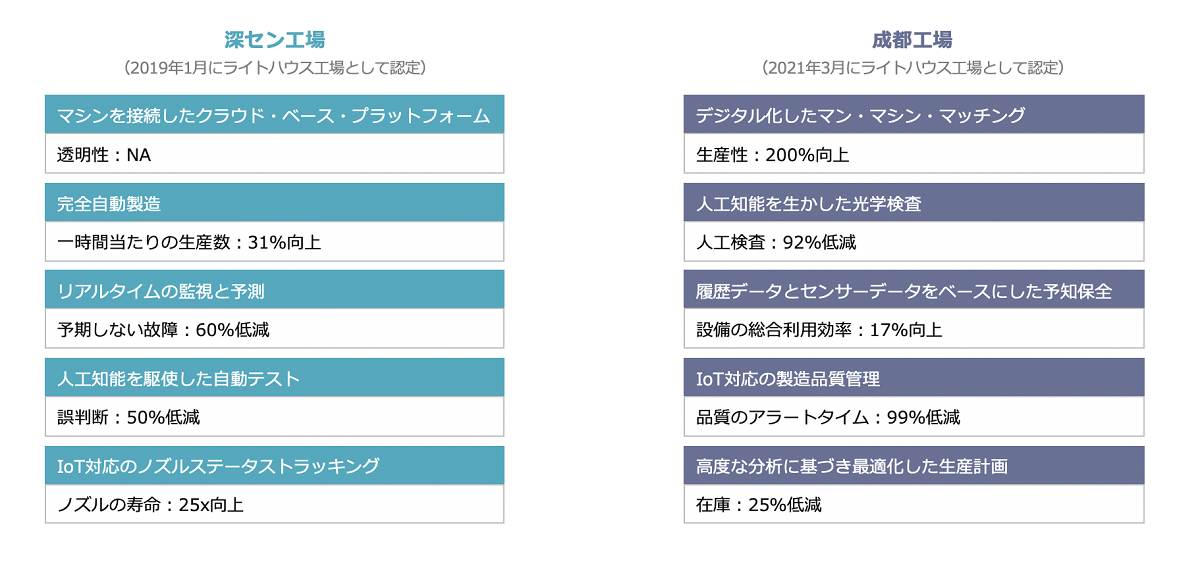

フォックスコンは、電子機器の生産を請け負う電子機器受託生産 (EMS) としては世界最大の企業グループとして有名で、中国に多くの工場を持っています。2019年1月10日に、その深セン工場は初めてライトハウスとして認定され、続いて2021年3月15日に成都工場が認定されました。

世界経済フォーラムの発表資料では「WEFライトハウスへの1回目の認定は、フォックスコンは世界一流のスマートファクトリーを有していることを示したことに対して、2回目の認定は、フォックスコンがライトハウスを成功にインキュベートできる体系を持っていることを示している」とコメントしています。

ライトハウスに認定されたフォックスコンの深セン工場、成都工場の概要

ライトハウスに認定されたフォックスコンの深セン工場、成都工場の概要

フォックスコンは、「One Digital Foxconn」を目指して、F2.0 DX(Digital Transformation=デジタルトランスフォーメーション)戦略を定めています。

2019年の深セン工場のライトハウス認定をきっかけに、グループ内で「ライトハウス工場」群の建設を積極的に推進しました。2020年に、金型製造、CNC処理、表面実装、システムアセンブリなどの主要工場のアップグレードを進める中で、10つの工場を「ライトハウス工場」に改造しました。これらの社内「ライトハウス工場」は、自動化、デジタル化、インテリジェンス化などの高度なシステムを導入しています。

このDX戦略の推進にあたっては、フォックスコン傘下のFoxconn Industrial Internet(FII、富士康工業互聯網)が主な担い手となっています。FIIは、「スマートファクトリー+インダストリアルインターネット」を中核にしたトータルソリューションを主な事業内容としており、2018年に上海証券取引所に上場しています。

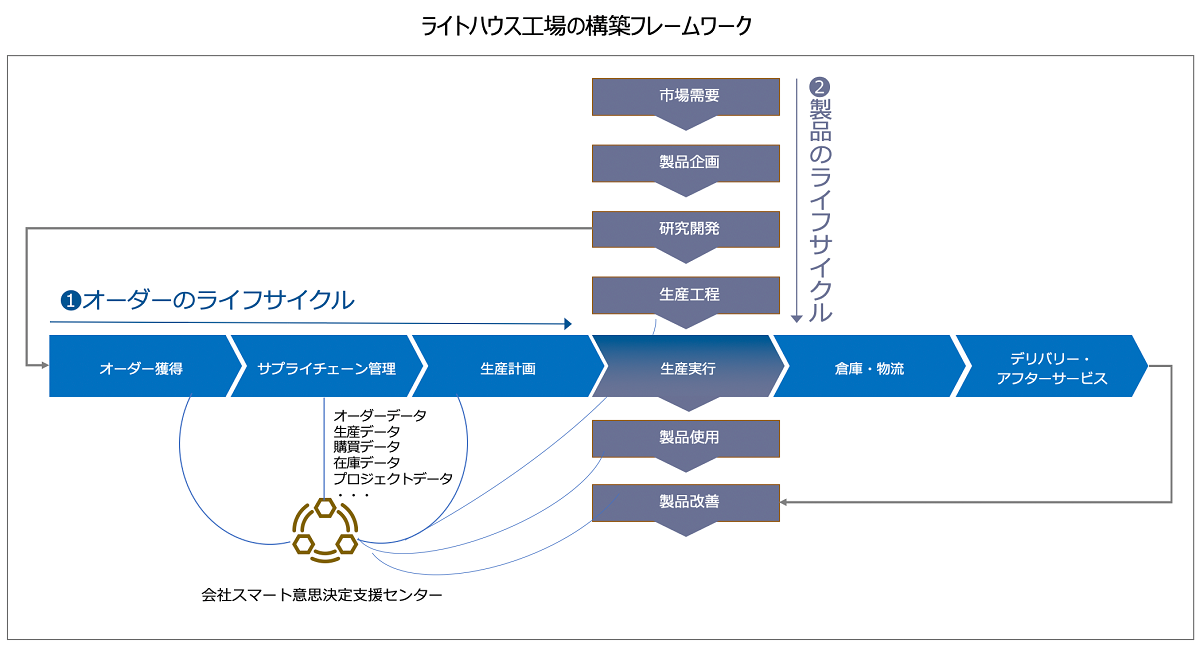

このFIIは、ライトハウス工場の全体フレームワークを「オーダーのライフサイクル」と「製品のライフサイクル」という二つの軸で捉えています。

Foxconn Industrial Internet(FII)ライトハウス工場の構築フレームワーク

Foxconn Industrial Internet(FII)ライトハウス工場の構築フレームワーク

オーダーのライフサイクルは、コンシューマー向けの視点でオーダーからアフターサービスまでカバーするプロセスです。電子商取引で短納期が求められる現在、オーダーのライフサイクルを軸に、プレシージョン・プランニング、フレキシブル・マニュファクチュアリング、ハイ・スピード・デリバリーなどを実現します。

- オーダー獲得

- 需要予測:市場変化に伴う販売を予測する。新旧製品の相関予測を実現し、ライフサイクルの需要管理機能を強化する。

- 需要分析:顧客管理システムと連携し、顧客のニーズを製品ニーズに自動的に変換し、顧客のニーズ状況及びその変化をリアルタイムに把握する。

- サプライチェーン管理

- 資材計画の自動作成:マスター生産計画に基づき、資材需要計画を自動的にチェックし、調達オーダーに変換する。将来の需要状況もサプライヤーマネジメントシステムと連携し、情報共有する。

- 資材調達のリスク管理:資材の調達状況を自動的に計算し、資材の一時不足によるラインの停止リスクを軽減する。生産の進捗状況と資材の調達状況を可視化し、リアルタムに資材の調達状況を追跡する。

- 予測型資材調達:長期的な需要予測に基づき、資材の需要量や必要日程をリアルタイムにシミュレーションする。上流・下流のサプライチェーンの資材情報をもとに、資材補充の予測を行い、サプライチェーンにおける指導力と交渉力を強化する。

- 生産計画

- 俊敏な生産計画:最新のオーダー情報をリアルタイムに受け取り、既存するオーダー情報も含めた生産の緊急度に応じて生産をスケジューリングすることにより、レスポンスが速くなり、より柔軟で正確な生産が実現され、販売満足度が向上する。

- 在庫の最適化:生産サイクルを短縮し、より低い在庫レベルで販売を支えつつ、在庫リスクを軽減する。

- 複雑制約条件でのスケジューリング:各種複雑な制約条件を総合的に考慮しつつ、科学的な生産計画を確立する。制約条件による計画完了率の損失を回避し、工場の科学的な生産を指導し、資材、生産能力、および金型の利用率を改善し、生産コストを低減する。

- 生産実行

- 生産意思決定センター:オンラインでPDCA改善を実施する。主要指標の監視、問題発見、意思決定のキーファクトリー特定、目標の最適化などをベースに、タイムリーで正確なスマート意思決定プロセスを実現する。

- フルプロセストラッキング:フルプロセスの製品トラッキングラットフォームを構築し、最小単位のトレーサビリティを実現する。製品バーコード、顧客バーコード、コンテナバーコードなどの関連付けを実現する。

- 倉庫・物流

- 資材調達情報の一体化:サプライヤーでの調達資材が出荷されると、自動的に工場内システムに連携する。倉庫が受領してから発信する場合と比べ、情報の遅延を改善し、事前に作業の手配を計画することができる。

- 倉庫作業の自動化:倉庫で、資材・製品のロード・アンロードを自動的に実施し、作業の効率化を図る。資材・製品の受領から検収までの情報記録を自動化し、経理システムと連動する。

- デリバリー・アフターサービス

- マスター計画の自動作成:デリバリー全体において、顧客のニーズを確認後、需要の違いを比較し、需要の変化率を分析し、注文状況を予測するとともに、予めデリバリー全体のマスター計画を自動作成する。製品が出来上がってからの納品工程だけではなく、オーダーのライフサイクルにおいてデリバリーするための計画に着眼する。

- 生産能力活用計画の提案:生産能力が限りある状況の中で、情報システムは、生産ライン、機器、工具、人員などの生産能力の状況を考慮しつつ、生産能力活用計画の提案を提供する。

ライトハウスに認定されたフォックスコンの深セン工場

ライトハウスに認定されたフォックスコンの深セン工場

製品のライフサイクルは、エンタープライズ向けの視点で、市場需要を見据えた製品企画から製品改善までのプロセスをカバーします。よくカスタマーゼーションが求められる産業では、製品のライフサイクルを軸に、俊敏な研究開発、品質確保、及び製品改善を回します。

- 市場需要・製品企画・研究開発

- 研究開発の協働:製品設計の業務フローとデータフローを通貫し、共同研究開発統合環境を構築し、分野や機能を超えた情報の共有を実現し、研究開発の効率を向上する。

- モジュール化開発:標準化開発アーキテクチャーのもとで、製品設計のモジュール化データモデルを確立し、モジュール間の接続を確保し、大規模なアプリケーションをサポートする。

- デジタル化R&Dプラットフォームの構築:デジタル化R&Dプラットフォームの構築に取り組み、品質設計手法、診断アルゴリズムなどのデジタル化データを提供し、社内各部門、およびパートナーに共有する。

- R&Dの時間・コスト予測:過去のR&Dデータに基づき、R&Dに必要な時間とコストを予測し、製品の納期を確実に確保し、コストコントロール能力を向上する。

- デジタルツイン:製品情報をデジタルで仮想空間に再現し、多次元のデジタル形式に変換し、情報システムに接続する。

- デザインシミュレーション:CAxシミュレーションは、製品の基本的なテストと検証を提供する。デジタルツインと産業用人工知能を生かしたシミュレーションは、過去の製品データに基づき製品のパフォーマンスを予測する。

※CAx:CAD、CAM、CAE、CAPP、CAS、CAT、CAIなどの総称 - VR・AR活用:VR・AR技術を使用して多彩多様な使用シナリオをシミュレーションし、様々な環境で製品の適応性を評価し、事前に問題を摘出する。

- 生産工程・生産実行(テクノロジカル・デザイン含む)

- テクノロジカル・デザイン・マネジメント・プラットフォーム:製品開発システムとERP、MES、CRMなどのシステムと連携し、システム間のコラボレーションを実現する。

※ERP:Enterprise Resource Planning=エンタープライズ・リソース・プランニング

MES:Manufacturing Execution System=製造実行システム

CRM:Customer Relationship Management=カスタマー・リレーションシップ・マネジメント - テクノロジカル・デザイン・ナレッジ・ライブラリー:テクノロジカル・デザインの経験を定量化・ナレッジ化して再利用と拡張を実現する。DFSSなどのデザインフレームワークに統合し、デザインの自動化を実現する。 ※DFSS:Design for Six Sigmaの略称で、 設計開発のためのシックスシグマを指す

- デジタル・マニュファクチュアリング・プラットフォーム:デジタル化MESシステムを中核に、製品生産のプロセス管理をリアルタイムに実施し、生産のビジュアリティー、トレーサビリティ、フレキシビリティーを実現する。

- テクノロジカル・デザイン・マネジメント・プラットフォーム:製品開発システムとERP、MES、CRMなどのシステムと連携し、システム間のコラボレーションを実現する。

- 製品使用・製品改善

- 製品のオペレーションアナリティクス:製品リリース後のオペレーションデータを収集・分析し、事前に部品などを用意したり、フィードバック情報を製品のアップデートに生かしたりする。

- 製品のクオリティアセスメント:アフターサービスの様々な手段(カスタマーサービス、オンラインお問い合わせ対応、ミニプログラムなど)を組み合わせて、データを収集し、製品のパフォーマンスを評価する。

深セン工場では、3W目標(Work Reduction=人工作業低減, Waste Reduction=無駄低減, Worry Reduction=心配低減)を掲げ、フレキシブル・マニュファクチュアリング・システム(FMS:Flexible Manufacturing System)を中核に、基本的に無人自律運転を実現しており、すべての生産活動をシステムで制御できるようになっています。

生産ラインにはロボットが装備されているので、作業員が必要ありません。スマートフォンなどの電子部品の製造に特化したこの工場では、機械学習や人工知能を駆使した設備自動最適化システム、スマートメンテナンスシステム、スマートモニターリングシステムを採用しており、「安心できるライトオフ工場」を実現できています。

FIIの「フレキシブル・マニュファクチュアリング・システム(FMS)」

FIIの「フレキシブル・マニュファクチュアリング・システム(FMS)」

フォックスコンは、FIIを中心に、デジタルトランスフォーメーションのノウハウを社内に展開しつつ、外部に向けてライトハウス構築のコンサルティング、トータルソリューション、人材育成などのサービスを提供しています。

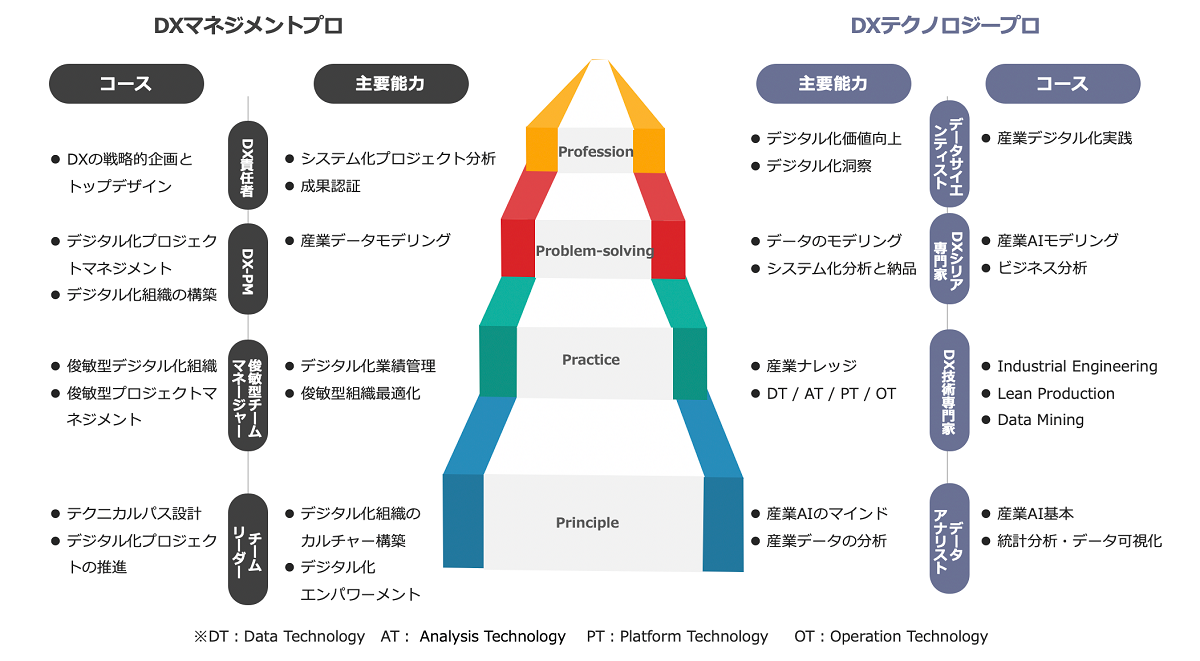

特に人材育成の面では、DXマネジメントプロ、DXテクノロジープロの育成を目指して、FIIライトハウスアカデミー(FII Lighthouse Academy)が開かれています。ここでは、産業人工知能教育プラットフォーム、オンラインラーニング、インダストリアル・ビッグデータ・コンテスト、組織能力デジタル化研修、ライトハウス工場見学といった内容を提供しています。

FIIライトハウスアカデミーの人材育成体系

FIIライトハウスアカデミーの人材育成体系

フォックスコンは、「One Digital Foxconn」を目指して、F2.0 DX戦略に取り組んでいます。iPhoneの生産も請け負っており、世界最先端の工場を持っていると言っても過言ではありません。

今後もフォックスコンがこの競争力を持ち続けられるかはまだわかりませんが、「ライトハウス工場」群の建設スピードから考えると、工場のデジタルトランスフォーメーションは引き続き進化していくのではないでしょうか。今後も引き続き注視したいと思います。

参考リンク

・世界経済フォーラム報告書(PDF)

「Unlocking Sustainability through Fourth Industrial Revolution Technologies」

・フォックスコンのプレスリリース

「再次入选!富士康成都获评世界经济论坛灯塔工厂」

・FIIのプレスリリース(PDF)

「工业富联“关灯工厂”跻身全球最聪明的 16 个制造场域」

おすすめの記事

条件に該当するページがございません