- Blog

- HAPS

【2025/8/1更新】HAPS用超軽量ソーラーモジュールへの挑戦

#HAPS #ソーラーモジュール

2025.08.01

ソフトバンク株式会社

Topicsトピック

1. HAPSにおける太陽電池の重量問題

(HAPSの解説はこちら)

ソフトバンクの先進的な取り組みの一つである「空飛ぶ基地局」、HAPS(High Altitude Platform Station)は、高度20kmの成層圏を飛行します。成層圏は環境変化が殆どないため、そこを飛行するために必要なエネルギー(需要)は常に一定です。一方、太陽電池によるエネルギー(供給)は、太陽の日射に依存するため、季節や場所で変わってしまいます。

(HAPSのエネルギー収支の解説はこちら)

約半年間飛行し続けるHAPSは、自ら発電し確保できたエネルギー分でしか活動できないことから、機体のあらゆる箇所に太陽電池を配置します。大型機体では太陽電池モジュール数は数千枚にもなるため、太陽電池モジュールの一つ一つが微かでも重くなると、飛行性能に大きな影響を及ぼします。大型機体では100g/㎡の重量増で飛行可能な範囲が2度近くも低緯度に減少するため、太陽電池モジュールの軽量化は極めて重要な課題となっています。

2. 一般的な太陽電池とHAPS用太陽電池の比較

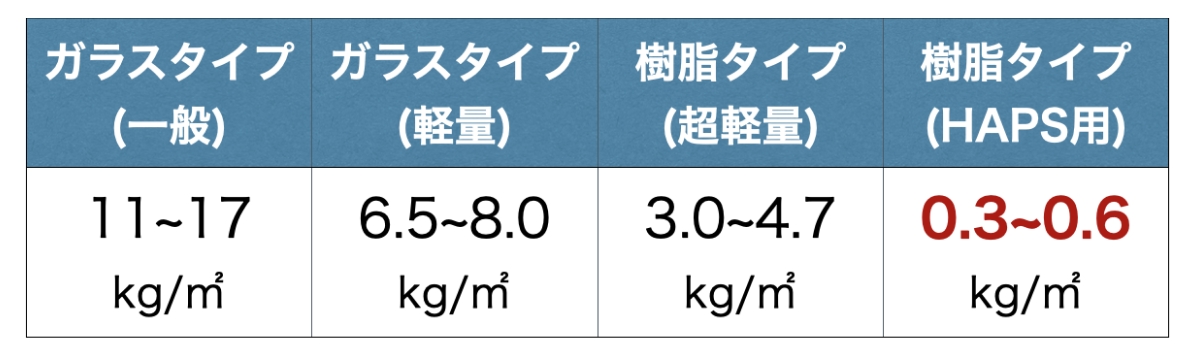

地上や屋根に設置される一般的な太陽電池は、ガラスや金属製のフレームで保護されており、その重量は11~17kg/㎡です。ガラスを薄くした軽量モジュールの重量は6.5~8.0kg/㎡、ガラスを樹脂に置き換え、フレームを省略した超軽量フレキシブルモジュールの重量は3.0~4.7kg/㎡程度です。一方、HAPSが要求する重量は0.3~0.6kg/㎡になります。地上用の超軽量モジュールから更に1桁軽量化する必要があります(表1)。

表1. 太陽電池モジュールの重量比較

このため、ソフトバンクが取り組むHAPS向け太陽電池モジュール開発プロジェクトでは、重量削減を重要指標の一つとして開発しています。プロジェクトの最初のモジュール重量目標は700g/㎡以下に設定しました。この700g/㎡という値は、ソーラーカーレースなどで利用される超軽量結晶シリコンモジュールが800〜1000g/㎡程度であるため、まずはそこを下回ることを目標としました。

3. 目標達成のための設計・開発ポイント

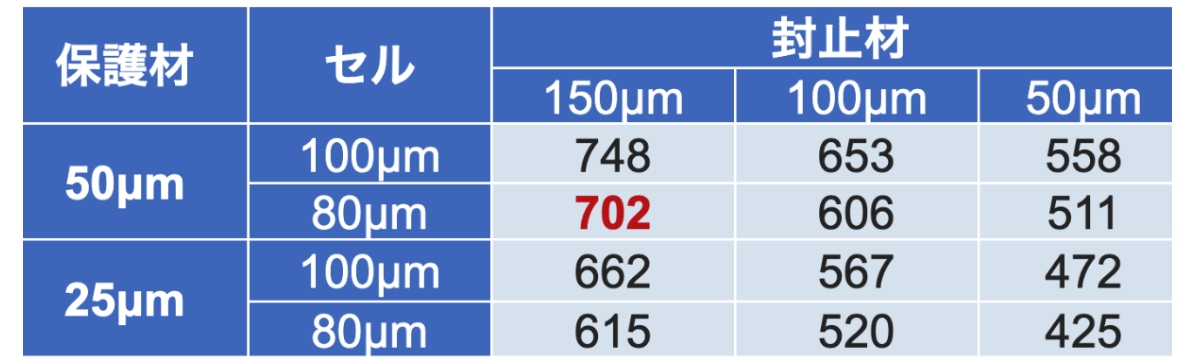

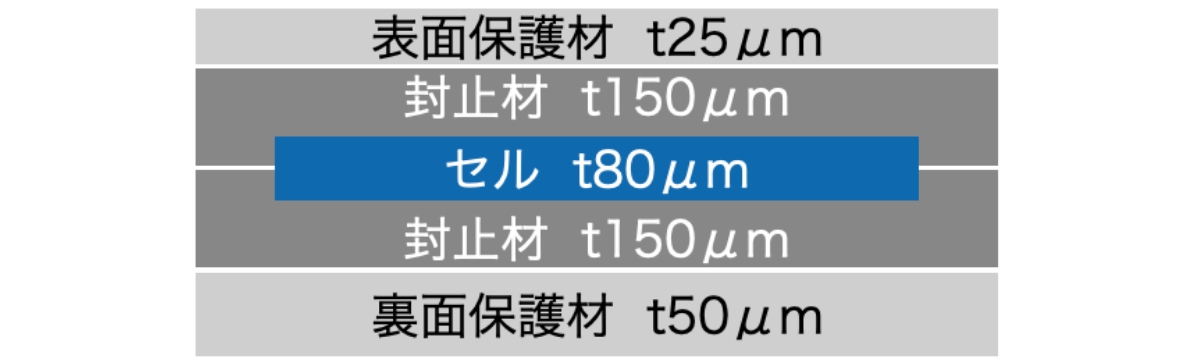

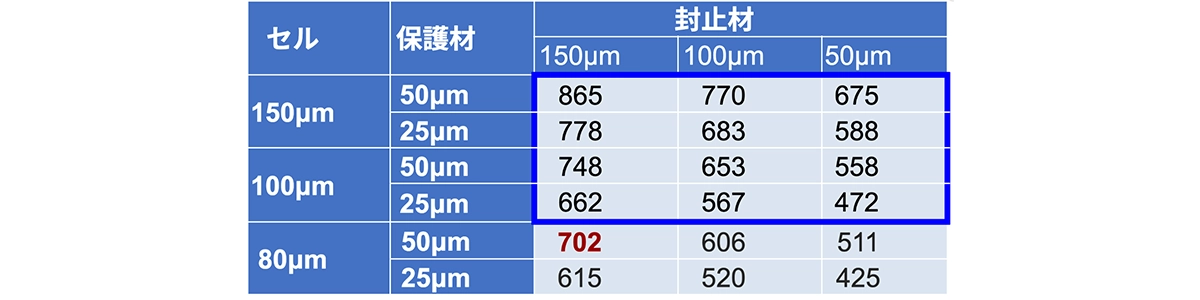

まずモジュール重量のシミュレーションを実施した結果が表2です。 さまざまな部材・厚みで試算した結果、セル厚みが80µm、封止材厚みが150µm、保護材厚みが50µmの時に概ね700g/㎡に達すると試算できました。

表2. 軽量モジュールの重量試算(g/㎡)

太陽電池セルの選択

現在最も軽量で高性能な太陽電池は、宇宙用の化合物系太陽電池ですが、高価で製造期間が長いという課題があります。このため今回は1/1000程度の価格で手に入る高効率な結晶シリコン系セルに限定し、太陽電池メーカー協力のもと現在製造可能な実用サイズセルの中で最も薄く軽く高効率なセルの開発を目指しました。

構成部材の選択

表面や裏面の保護材には極薄で耐候性の高い樹脂を使用し、セル同士の直列接続やラミネートには、出来るだけ細い配線部材と極薄の封止材を用いました。使用環境や重量要件、コスト要件は、地上用太陽電池とは大きく異なることから、通常用いられない高性能部材も候補になるため幅広く検討しました。

4. 超軽量高効率を実現する高い技術

太陽電池セルは、世界最大手の太陽電池メーカーであるLONGi社(本社:中国 西安市)による開発、モジュール化技術は、軽量太陽電池モジュールのメーカーであるフジプレアム株式会社(本社:兵庫県姫路市)の協力による開発、という3社共同体制としました。

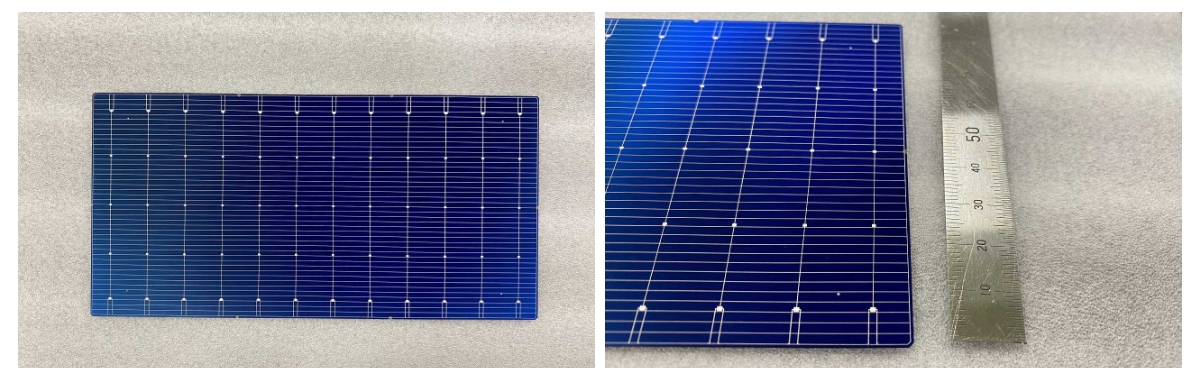

図1. 超薄型SHJ(Silicon Hetero Junction)セル外観

超薄型SHJ(Silicon Hetero Junction)セル

今回使用したセルは、LONGi社が開発したセル厚み80µm(通常の地上用セルの約半分の厚み)の182mm×91mmの超軽量SHJ(Silicon Hetero Junction)セルです(図1)。LONGi社は、2022年11月にSHJセルでシリコン太陽電池としての世界最高セル効率26.81%を達成しております。今回用いた80µm厚のセルも世界最高効率セルと同様の技術を採用しており、この薄さ・サイズにもかかわらずセル効率は25%以上です。一般的にシリコン太陽電池セルを薄くしていくと光の吸収量が少なくなり効率が落ちていきますが、このトレードオフを高い技術力で乗り越えており、現在手に入る最高製品の一つです。

超軽量モジュール化技術開発

フジプレアム株式会社は、同社が得意とする精密貼合技術を用いて、複雑な大画面のフラットディスプレイや、地上用の軽量モジュールの開発と生産を行ってきました。今回この技術と知見を生かし、HAPS向け超軽量モジュール化の技術開発を行いました。

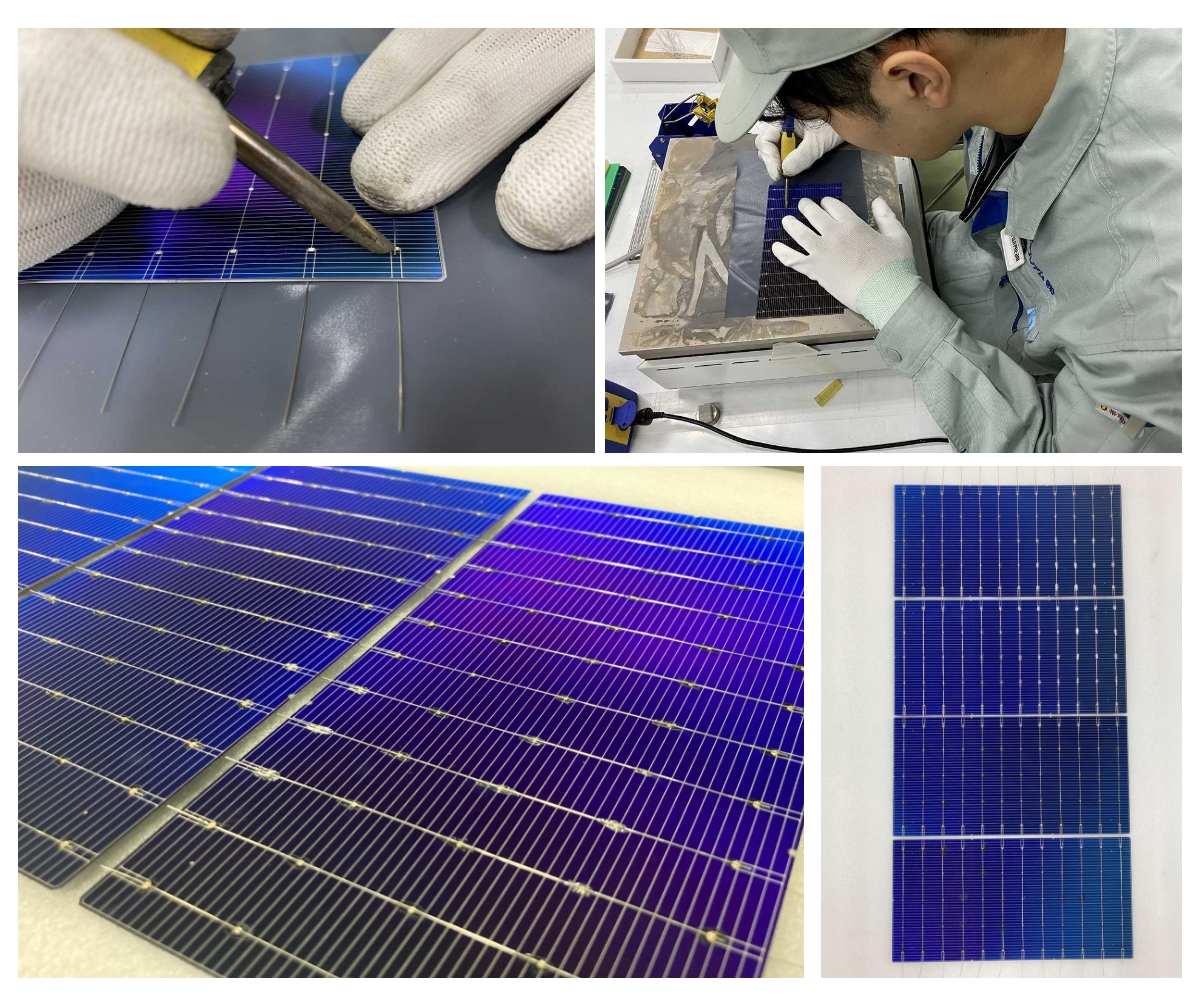

セル同士の直列接続には直径250µmの細い銅ワイヤを選択し、低融点のはんだで接続しました(図2)。今回のセルやワイヤは製造機材が対応していないため、熟練技術者による手作業での工程となりました。

図2. 極細ワイヤの低融点はんだによる接続

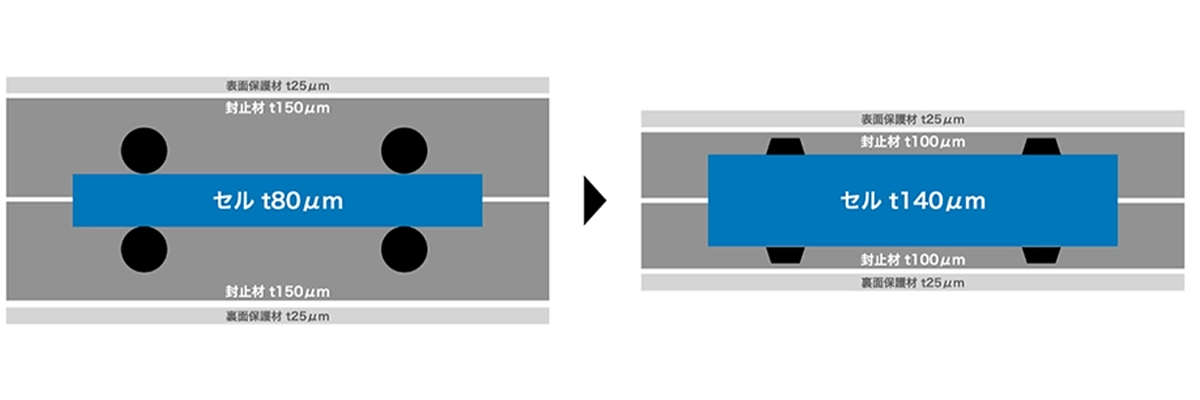

セル以外の構成部材の厚みは、表面保護材は25µm、封止材は一般的な地上用製品の約1/4の150µm、裏面保護材は50µmを採用しました(図3)。表側保護材と封止材の総厚175µmは、配線用ワイヤの直径250µmより薄いため、隙間なくラミネートするためにはワイヤなどが作り出す凹凸にピッタリ沿う必要があります。特に、25µmの表面保護材は僅かでも条件を誤ると図4のようにしわや剥離が生じ、これが極薄の80µmセルにとって致命的なダメージとなります。このような難しい条件下で隙間なくラミネートできる条件の割り出しに注力しました。

図3. 保護材と封止材のラミネート

図4. しわが生じたモジュール

5. 第1フェーズとして完成した超軽量モジュール

図5. 超軽量ソーラーモジュール外観

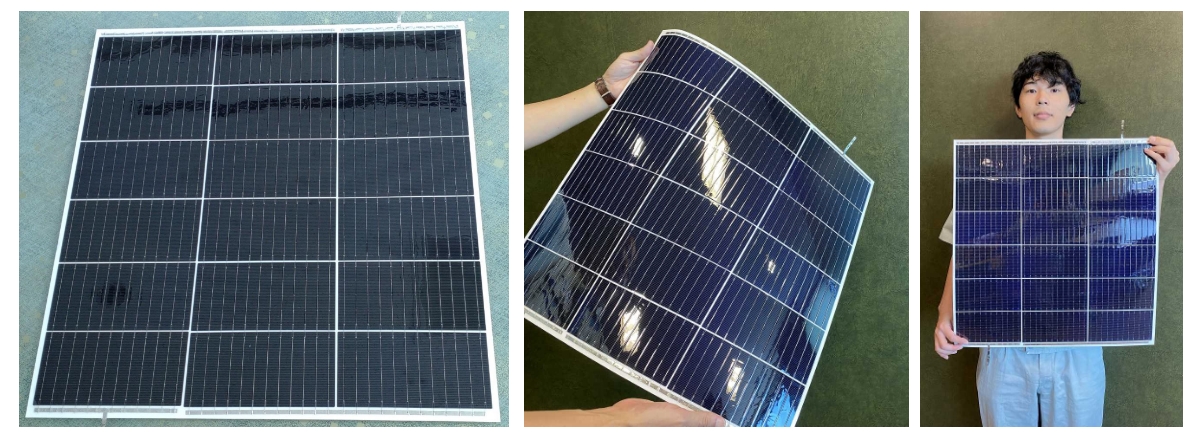

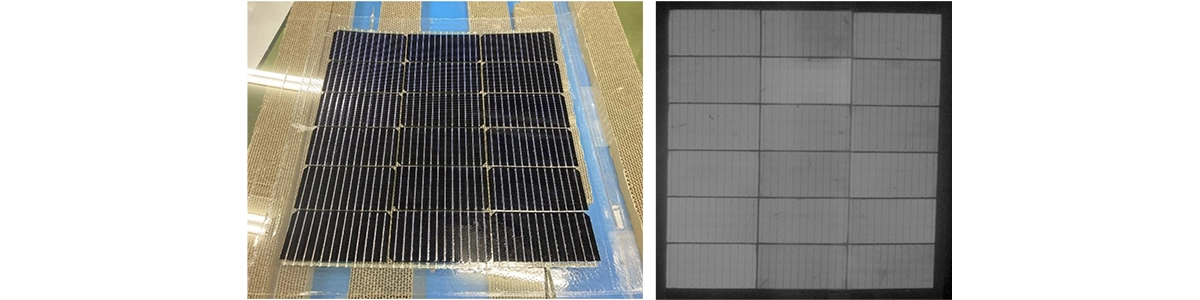

図5が完成した超軽量ソーラーモジュールの写真です。モジュールのサイズは563×584mm、重量は218.5gです。このことから、単位重量は665g/㎡を得ることができ、目標の700g/㎡以下を達成しました。この軽さはシリコン太陽電池モジュールにおいて世界トップクラスであると評価できます。

また、モジュール化する際の配置・温度など最適化されたことで、しわや剥離も無い、均一で高品質な仕上がりを達成しました。

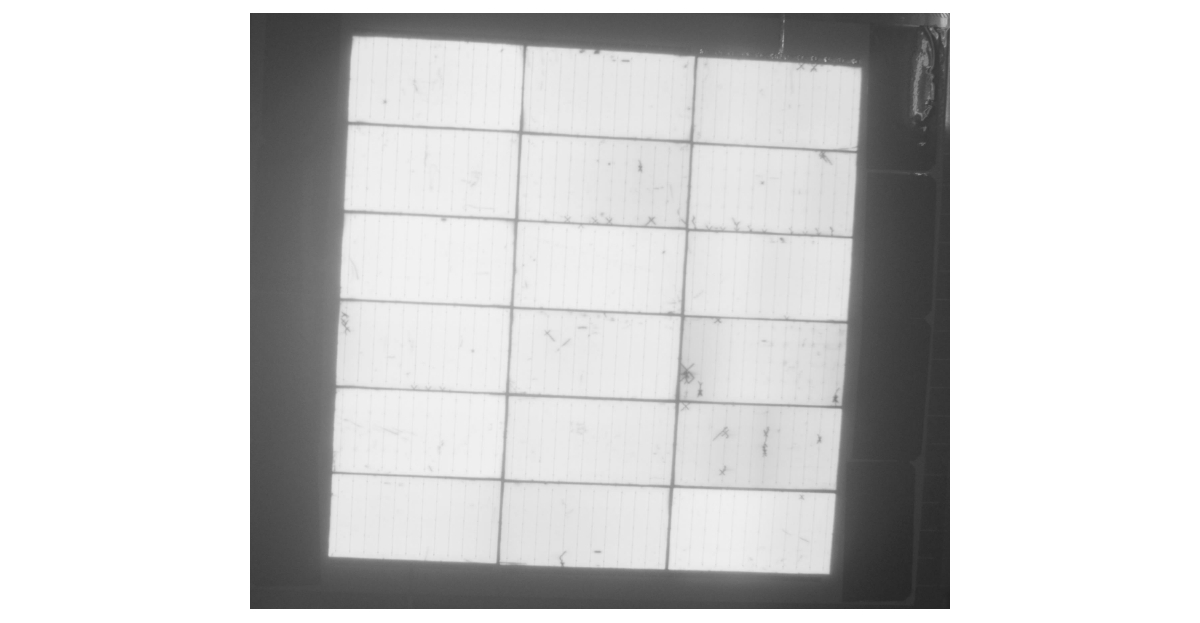

さらに、目には見えないダメージがないかどうかEL(Electro Luminescence)測定も行いましたが、図6のようにセルの割れや配線の剥がれもないことを確認しました。

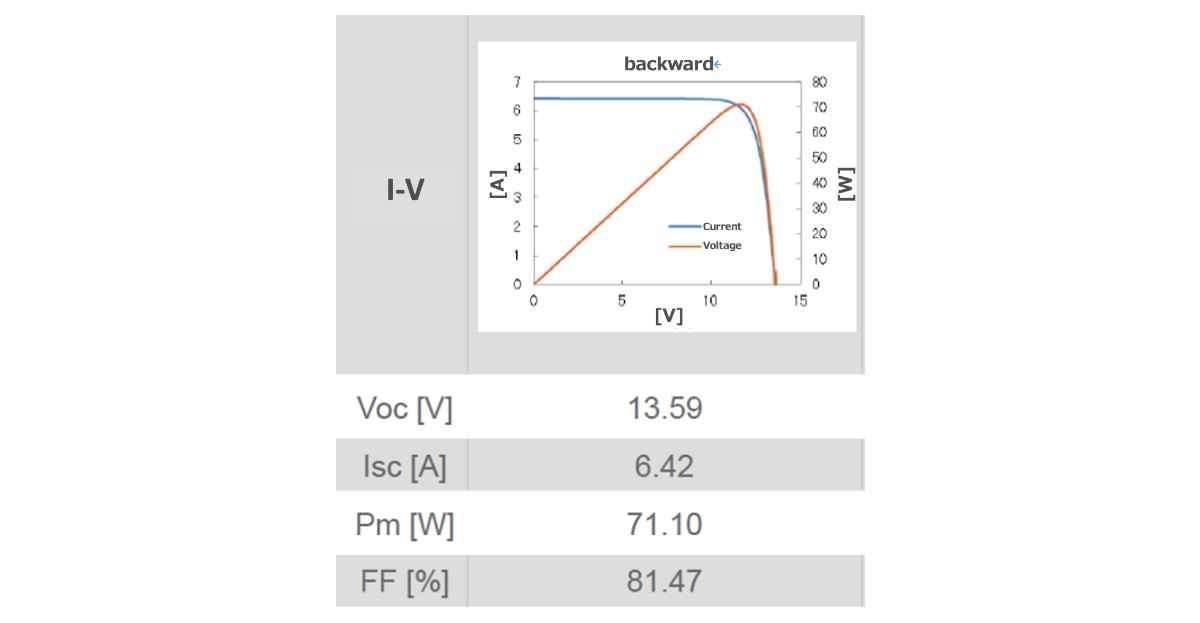

モジュール性能は、AM1.5下のI-V測定(図7)において、最大出力(Pmax)71.1Wを得られたことから、実効面積(563×568mm²: cell間隔は2mm、縁面距離は6mm)に対して、モジュール実効効率は22.2%を得ることができました。超軽量シリコン太陽電池モジュールとして、重量目標だった700g/㎡の達成に加えて、効率においても世界トップクラスを達成することができました。

図6. EL(Electro Luminescence)測定結果

図7. I-V測定テスト結果(AM1.5)

6. モジュール重量600g/㎡以下を達成

※以下の内容は2024年3月までの成果・データを基に作成しています。

第1フェーズの超軽量モジュール試作では665g/㎡を記録しました。軽量化ノウハウを多数獲得できたのは大きな成果でしたが、この値はLONGi社研究所から提供された最先端の超軽量セルの恩恵も大きく受けています。こうした特別仕様セルは目標達成には有利な一方、希少で高価なため破損リスクの高い実験には使いづらいという課題がありました。そこで第2フェーズでは、フジプレアム株式会社が大量調達可能な地上用の安価なセルを採用し、セル以外の軽量化要素を網羅的に検証することとしました。

表3.軽量モジュールの重量試算(g/㎡) ※赤字:第1フェーズ、青枠:第2フェーズの評価範囲

第1フェーズではセル厚80µmでしたが、今回はすべて100µm以上で、最も安価で大量調達できるセルは140µmでした。軽量化には不利ですが、低コストで多様な手法を試すことを優先しました。その結果、表3の青枠部分をほぼ網羅的に評価し、最終的に598.9g/㎡(セル厚140µm、モジュールサイズ540mm×560mm)を達成しました。図7に今回試作した超軽量ソーラーモジュールの外観とEL測定像を示します。セル厚が80µm→140µmと70%以上大幅に増したハンディキャップを負いながらも、第1フェーズ比で10%以上の軽量化に成功しています。

図7.超軽量ソーラーモジュール外観とEL測定像

図8.前回と今回のモジュールの構造の違い

主な改良点はセル表面から電流を集めるタブ(図8の黒色部)です。タブ(リボン)はセル表面のフィンガー電極が集めた電流を搬送する金属導体で、この高さを封止材の厚みより大きくすると、タブ部の凹凸が原因でラミネート時にしわ・気泡が発生しセル破損を招きます。タブを薄くすれば凹凸は減りますが、過度に薄くすると導電抵抗が増し出力が低下します。出力低下が発生しない限界の見極めが肝要です。

タブ断面形状(丸型・平型・台形)や接続手法(はんだ付け・導電性接着剤)や封止材等のシート材も多数評価しました。ソフトバンクが国内外の研究機関・企業に問い合わせ、カタログ品から試作段階の先端材料までを調達し、フジプレアム株式会社が精密貼合技術と設備を提供したことで、前例のない素材と工法の組合せを試行できました。その結果、140µm厚のセルでも25µm厚保護材+100µm厚封止材で高品質にラミネートするプロセスを確立しています。

今回は軽量化を最優先し高効率セルを用いていないため、最大出力は55.24W、モジュール実効効率は18.3%に留まります。次フェーズでは高性能で薄型のセルとそれに伴う封止材のさらなる薄膜化により、モジュール重量500〜550g/㎡の超軽量高効率HAPS用フレキシブルモジュール完成を目指します。

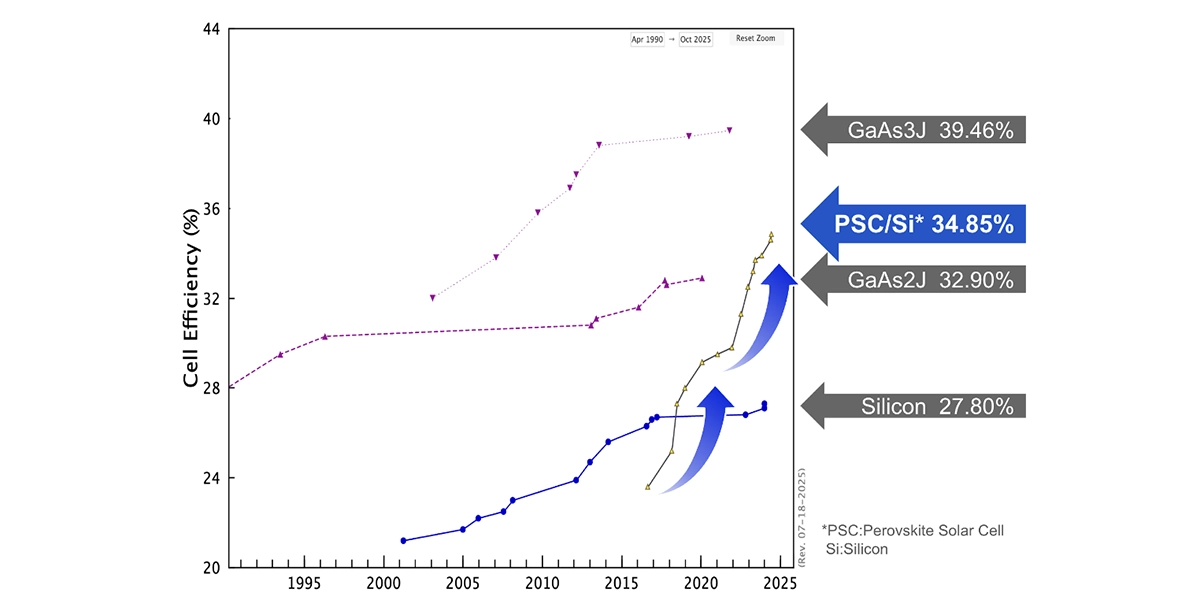

7. ペロブスカイト/シリコンタンデム太陽電池

ペロブスカイト/シリコン、ペロブスカイト/CIS、ペロブスカイト/ペロブスカイトなどペロブスカイトをトップセルに据えた二端子タンデム太陽電池は技術的に発展途上ながら、一部メーカーで量産が始まっています。HAPSに用いるにはコスト・耐久性・変換効率がまだまだ不足していますが、これらタンデム太陽電池のポテンシャルを示す理論変換効率は40%以上かつ安価な材料で作れる事から、2017年頃から世界中の研究機関・企業が兆円規模の予算をつけ激しい競争が始まっており、2025年現在でも毎月のように最高効率や耐久性が更新されています。実験室レベルの小型セルであれば図9の通りGaAs2接合をも追い抜き、34.85%(2025年7月時点)に到達しました。

図9. Best Research-Cell Efficiency Chart

出典:National Renewable Energy Laboratory (NREL), U.S. Department of Energy, Office of Energy Efficiency and Renewable Energy, operated by Alliance for Sustainable Energy, LLC under Contract No. DE-AC36-08GO28308.

※本チャートを含むデータは「Data and Software」条項に基づき提供されており、本図の複製・掲載にあたっては上記著作権表示および以下の免責事項をすべてのコピーに掲載しています。

免責事項 - THE DATA ARE PROVIDED “AS-IS,” WITHOUT ANY WARRANTY OF MERCHANTABILITY OR FITNESS FOR A PARTICULAR PURPOSE. DOE/NREL/ALLIANCE ARE NOT OBLIGATED TO PROVIDE SUPPORT OR UPDATES, AND USER ASSUMES ALL LIABILITIES.

このチャートのペロブスカイト/シリコンタンデムセルの34.85%は最高効率を出すために作られた非常に小さな(1㎠程度)の実験用セルでの記録であるため、市販品になるにはここからM6〜G12規格(16.6〜21cm角)程度の大型セルを安定して製造する量産技術と耐久性向上が必要となります。なお、M6サイズでは世界最高効率として33%が達成されています。

以上より、地上用実用品のペロブスカイト/シリコンタンデムセルの変換効率30%のものが数年で流通し始め、量産技術の成熟と共にコストも下がっていくと考えられます。

ソフトバンクは2020年度のリサーチで技術動向を分析し、HAPSが商用化する頃には高性能なペロブスカイト/シリコンタンデムセルが入手可能になると予測しました。しかし、理論上次世代セルのポテンシャルは極めて高い一方、成層圏という特殊環境での実証データは皆無であるため、まずはセルを調達して特性を確認する必要がありました。ただ、2020年当時は研究室で小さなセルが作られている段階で、産業界にタンデムセルは全く流通しておらず、入手は至難の業でした。

8. ペロブスカイト/シリコンタンデム太陽電池のモジュール化に挑む

2023年、ついに日本で初めて産業用サイズ(160cm角以上)のペロブスカイト/シリコンタンデムセルを秘密裏に確保することに成功しました。これによりソフトバンクとフジプレアム株式会社は、まだ地上用での検証データも殆ど存在しない最新のペロブスカイトシリコンタンデムセルに対して、一足とびでHAPS向けに超軽量タンデムモジュール化する技術の開発に着手しました。最初にシリコン用に開発された超軽量プロセスを流用する試みを行いました。しかし、ペロブスカイトは熱と湿気に敏感であるため、 セルの一時保管や配置するプロセスでの周囲の湿度制御、セル間接続やラミネーションプロセスでの最適温度やラミネートを行う時間などの数多くのパラメータを段階的に調整し、最適な方法を蓄積していきました。現場では数多くの課題と改善方法が生み出され、緻密な改善サイクルを通じて、短期間でペロブスカイトシリコンタンデムセルの超軽量モジュール化技術を構築することに成功しました。

9. 水分に弱いペロブスカイトをガラス以外で保護できるか

ペロブスカイトは水分に極めて弱く、セルを裸のまま放置すると空気中の水分をペロブスカイト結晶が乾燥剤のように吸着し、わずか数週間で発電不能になります。日常的に湿度が50%を超える日本では、数日で性能が致命的に劣化します。この脆弱性はペロブスカイト/シリコンのタンデムセルでも同様です。したがって水分・水蒸気を完全に遮断できる封止技術が不可欠です。

一般に完全な水蒸気バリア性を得るにはガラスまたは金属を用います。太陽電池には光透過も必要なので実質ガラス一択になってしまいますが、ガラスは柔軟性が低く重いためHAPS向きではありません。人工衛星のソーラーパネルはETFEなどで超軽量にラミネートされており、それ以外の部分はポリイミドフィルムにAl/SiO₂多層膜を積層して紫外線等を遮断しています。非常に高い技術ですが、周囲に空気が無いためガスバリア性は殆どありません。HAPSが飛ぶ成層圏はまだ空気がありますので、基材となる樹脂に複数の機能を持つ層を形成する人工衛星に似たアプローチを踏襲しつつ、強力なガスバリア性と−70°C付近の低温下でも硬化しない柔軟性、そして発電効率を落とさないために光学透過性が高く耐UV性能も併せ持った高性能フィルムを25〜50μm厚程度で作る必要があります。

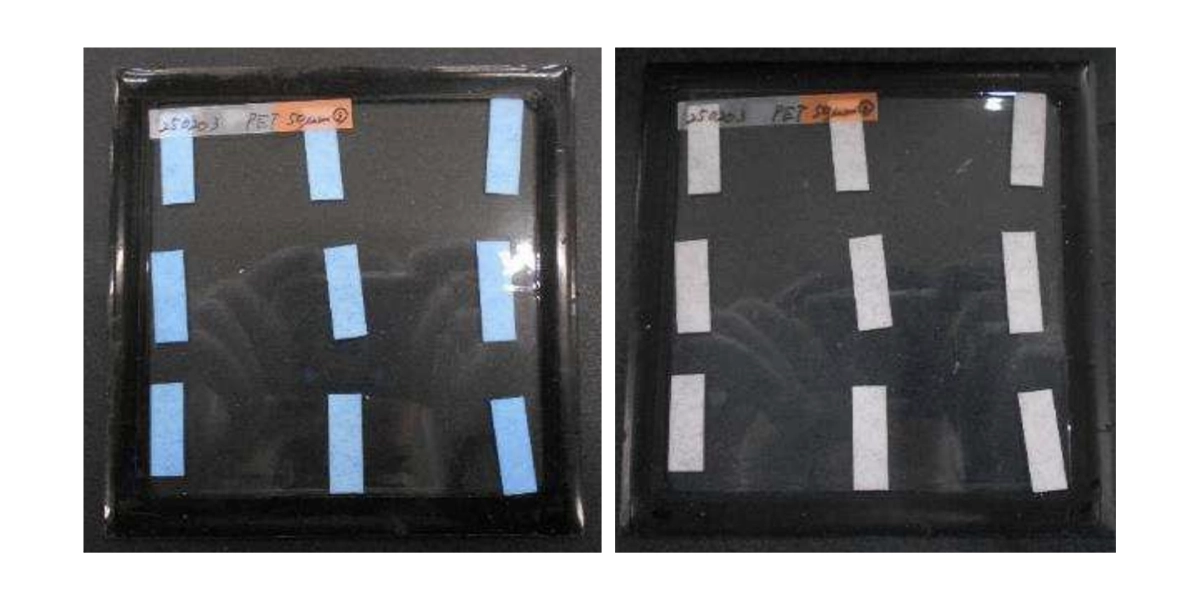

図10.通常PETフィルム(試験前→50h後)

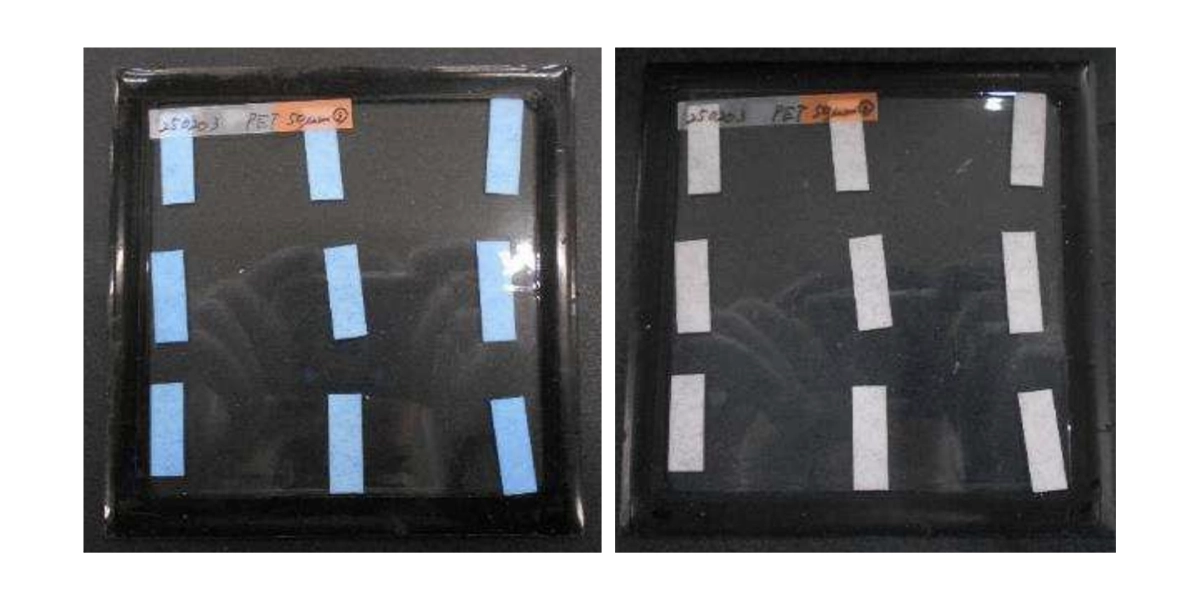

図11.バリアPETフィルム(試験前→100h後)

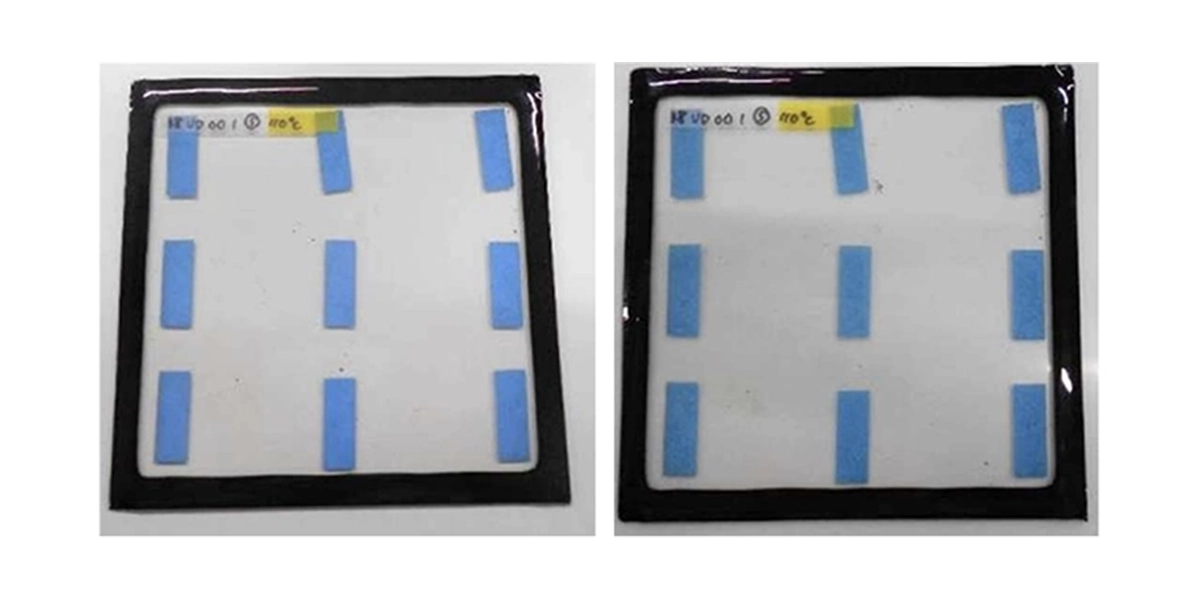

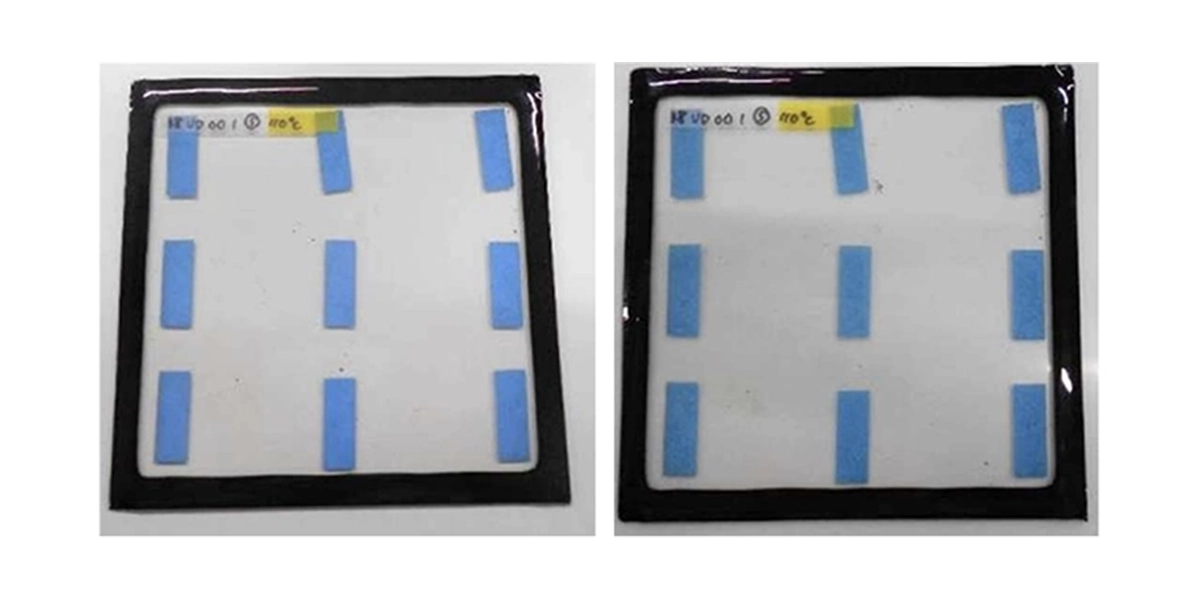

図12.バリアPETフィルム(試験前→500h後→750h後→1000h後)

多くの高性能フィルムや薄型ガラスなどを試した中の一例として、図10〜12に通常PETとバリアPETを比較したダンプヒート試験の結果を示します。試験方法は、塩化コバルト紙をフィルム内側に封入し、縁をブチルゴムで完全封止することでフィルム面からの水蒸気の侵入をモニタリングしました。通常PETは50hで塩化コバルト紙が完全に白変(飽和吸水)し、事実上バリア性能なしという結果でした(図10)。一方バリアPETは100h経過後も全く変色せず水蒸気をブロックできる事が確認されました(図11)。ただし性能限界が不明なため、再試験で1000hまで行ったところ、約500h経過で変色が始まった事を確認しました(図12)。これにより50hで完全に飽和した通常PETフィルムに比べると500hで飽和吸水まで至っておらず、少なくとも10倍以上のガスバリア性を持っていることが確認できました。なお、光学透過率は1000h後も90%以上を維持し、この試験範囲においては発電損失もほぼ発生し無いといえます。これらの結果からバリアPETフィルムはペロブスカイトセルを水蒸気から保護する有力候補の一つであることが確認できました。

次の課題としてPETはUVを大量に浴びると黄変する性質があります。地上に比べ1.5倍のUV強度がある成層圏ではより早く黄変して太陽電池の発電を妨げる事が予想されます。このためバリアPETを成層圏で用いる場合、厚さや重さが増すが更にUV吸収機能の追加するか、もしくはコスト見合いでは割り切って黄変したら交換する「運用」で対処するか。HAPS用太陽電池に用いるためには、こういった条件を全てパスしなければなりません。

10. 超軽量タンデムモジュールの実用化とHAPS向け展開計画

今後の計画は、最新の薄型セルを確保し、封止材とタブを合わせて薄型化し、モジュール重量500g/㎡を目指します。同時に、この超軽量ラミネート技術とペロブスカイトタンデム特有の前処理や低温ラミネートプロセスの統合・最適化を行います。また、日本で低温・低圧・強UV・オゾンといった成層圏環境を同時に再現できる大型の試験機を導入し、より実環境に近い条件での保護フィルムや封止材、それらをアセンブリした太陽電池モジュールに負荷をかけて材料選定し構成を決定します。

これらの成果を統合し、ソフトバンクは協力会社の方々と共に、量産可能な最先端のHAPS用超軽量高効率タンデムモジュールの強固なサプライチェーンを構築し、HAPSにとって最適なデバイスを安価で安定供給する体制を作り上げます。