- Blog

- HAPS

HAPS向け全固体電池350Wh/kg実証~均質化編~

#HAPS #次世代電池 #全個体電池

2024.07.02

ソフトバンク株式会社

Blogsブログ

1.HAPS向け次世代電池の技術革新:350Wh/kg全固体電池

ソフトバンクとEnpower Japanは、成層圏から通信サービスを提供するHAPS(High Altitude Platform Station、以下「HAPS」)などでの活用を想定した、重量エネルギー密度(Wh/kg)が高く、軽量で容量が大きい次世代電池の研究開発を進めており、これまでに液系リチウム金属電池セルでの重量エネルギー密度520Wh/kgの実証※1や、全固体リチウム金属電池セルでの重量エネルギー密度300Wh/kgの実証※2に成功しています。

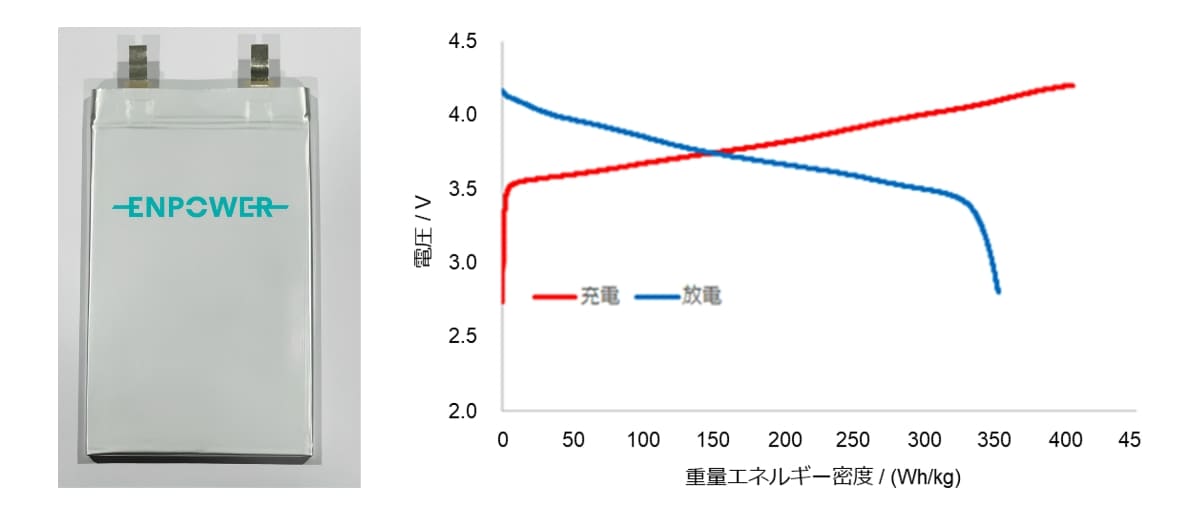

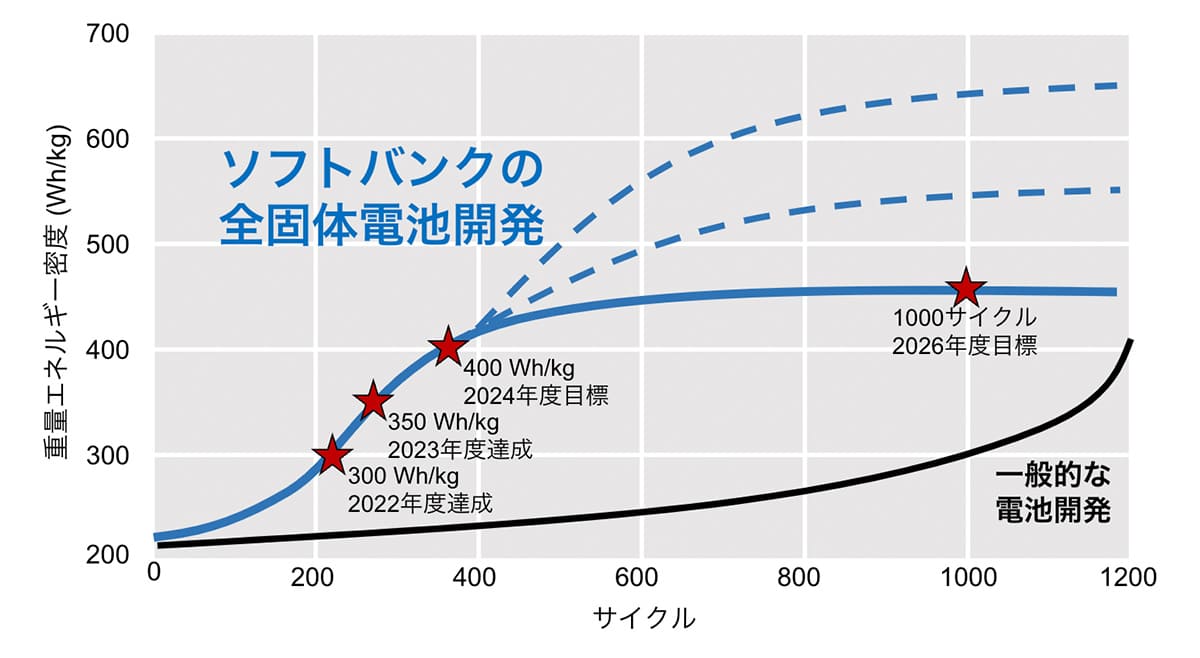

今回、全固体電池の開発において、固体電解質の均質化に伴う活物質比率の増加および固体電解質層の薄膜化などの技術開発に成功し、全固体リチウム金属電池セルでの重量エネルギー密度350Wh/kg級の実証に成功しました(図1)。

※1:2021年11月02日付のプレスリリース「ソフトバンク、次世代電池の開発で大きく前進し、「全固体電池用正極材料の開発」など三つの新技術の実証に成功![]() 」をご覧ください。

」をご覧ください。

※2:2023年8月24日付けのプレスリリース「全固体電池の高エネルギー密度化の技術開発に成功![]() 」をご覧ください。

」をご覧ください。

図1 350Wh/kg電池セルと充放電カーブ

2. 全固体電池開発の背景とメリット

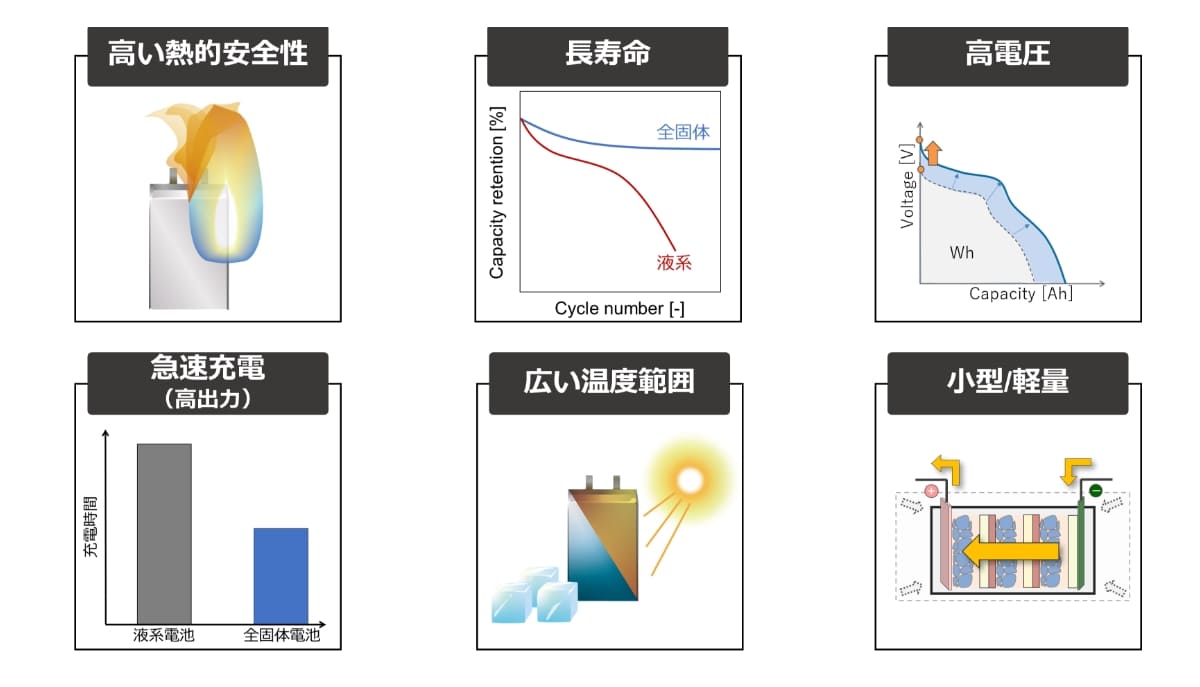

図2 全固体電池のメリット

全固体電池は、部材がすべて固体で構成されている電池です。一般的に使用されている液系電池は電解質溶液(電解液)を使用していますが、全固体電池は固体電解質を使用します。固体電解質は電解液に比べて、いくつかの重要なメリットがあります(図2)。

◾️ 高い熱的安全性

電解液には主に可燃性の有機溶媒が使用されます。一方、固体電解質は可燃性が低く、過熱時にも安全性が高いと言われています。これにより、全固体電池は非常に高い熱的安全性を持ち、極端な条件下でも安全に使用することができます。

◾️ 長寿命

固体電解質は電解液と比較して副反応が起こりにくいという特長があります。液系電池では、副生成物が拡散することに加えて、新たな電解液が供給されて反応が続くことがありますが、固体電解質ではこのような拡散がないため、劣化が少なく、長寿命を実現します。

◾️ 高電圧

固体電解質では拡散が起こりにくいため、正極の耐酸化性と負極の耐還元性の両方を個別に最適化できます。これにより、より高い電圧が実現可能となり、活物質の使用可能な電圧範囲が広がることで容量を増やすことができます。さらに、高電圧に耐えられるため、これまで使用できなかった新規高電圧材料が使えるようになり、材料の選択範囲も広がります。

◾️ 急速充電

固体電解質はLiイオンの輸率が高く、1に近い値を持つことが可能です。輸率とは、電解質中で移動するイオンの比率を示す指標です。理論的には、輸率が1に近づくほど、Liイオンが効率よく移動することを意味します。これにより、Liイオンの伝導度を高めることができ、急速充電が可能になります。

◾️ 広い温度範囲

固体電解質は低温でも電解液のように凍結して抵抗が増すことがなく、高温でもガス化しにくいため、広い温度範囲で安定した性能を発揮します。これにより、幅広い温度範囲で電池が安定して動作します。高温での安定動作は、急速充電にもメリットがあります。それは、大電流が流れる急速充電で、電池温度が高温となり、電解液の分解による劣化が促進されます。そのため、50〜60℃の劣化促進温度になる前に充電を止め、温度が下がるまで数十分待たならず、充電時間の短縮ができません。しかし、全固体電池では高温でも劣化しないので、急速充電中の冷却時間が不要となり、充電時間を大幅に短縮できます。

◾️ 小型軽量

固体電解質は電解液のように動いて隣の電極同士で短絡することがありません。そのため、セルケース内で電極を直列に配置することが可能です。これにより、直列接続したセル同士をケースで分離することが不要となり、ケースやリードなどの部品を削減できるため、電池全体を小型軽量化できます。これにより、携帯機器や電気自動車などにおいて、設計の自由度が高まり、デバイス全体の性能向上に寄与します。

ソフトバンクは、これらの全固体電池のさまざまなメリットの中でも特に、長寿命という特性に注目しています。実際に、ソフトバンクの実験レベルでは電解液を超える寿命特性のポテンシャルが見えています。今後、全固体電池の長寿命化の実現ができれば、電池の交換コストの削減が期待できます。

一方で、低エネルギー密度で寿命が向上する技術は、正極活物質や表面処理材、バインダー、電解質の組成が変わり、劣化メカニズムが変わってしまう可能性があるため、高エネルギー密度化したときには展開できない場合があります。また、高エネルギー密度化のためにセパレータ層を薄くしたり、正極を厚膜化することで、新たにデンドライトや極板の凹凸による短絡や反応のムラなどの課題が発生することがあります。そのため、ソフトバンクは、まず重量エネルギー密度を400Wh/kgまで向上させ、その後で本格的に寿命を延ばす研究を行っていく予定です(図3)。

今回、350Wh/kgを実証したことで、次の目標である400Wh/kgの実証に向けた重要な一歩を踏み出しました。

図3 ソフトバンクの全固体電池開発戦略

3. 全固体電池の技術開発の状況~固体電解質の均質化技術~

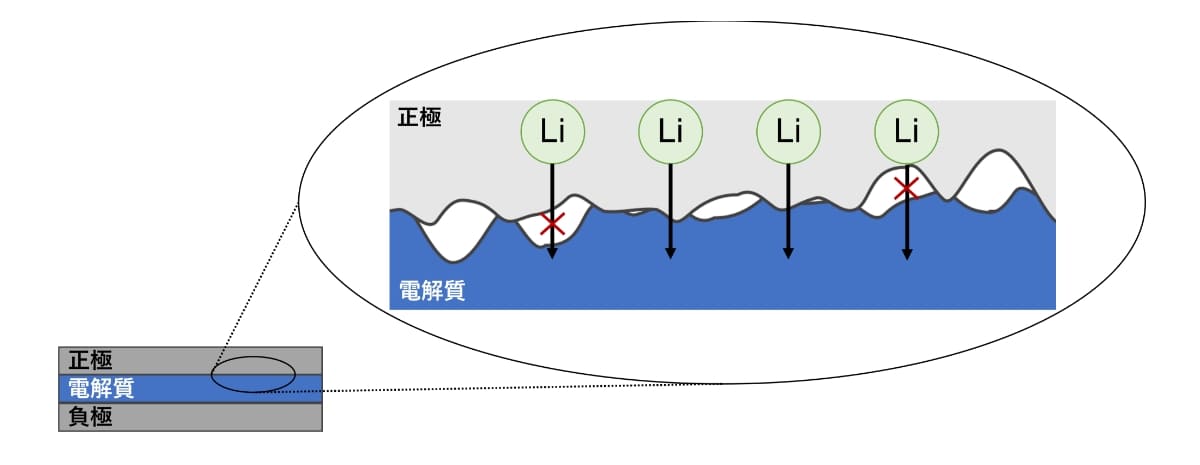

固体電解質や正極の極板表面は一見平らに見えても、拡大すると凹凸があります(図4)。この凹凸により、正極活物質と固体電解質の界面の密着性が低くなり、イオン伝導に関わる界面抵抗が増加します。これにより、電池容量の減少や出力特性、寿命特性が低下し、正極活物質と固体電解質間や固体電解質同士の界面形成が難しくなります。

ソフトバンクは、固体電解質の均質化を通じて、これらの課題を解決しました。固体電解質の均質化によるメリットは以下の通りです。

図4 全固体電池の界面模式図

■導電材の分散による電極抵抗の減少と正極利用率の向上、長寿命化。

■セパレータ層と正極層の均質化による界面抵抗の減少と充放電効率の向上。

■反応の均一化によるデンドライトの抑制と短絡抑制、長寿命化。

■セパレータ層の薄膜化によるセル重量の削減。

■電極の大面積化によるセル重量の削減。

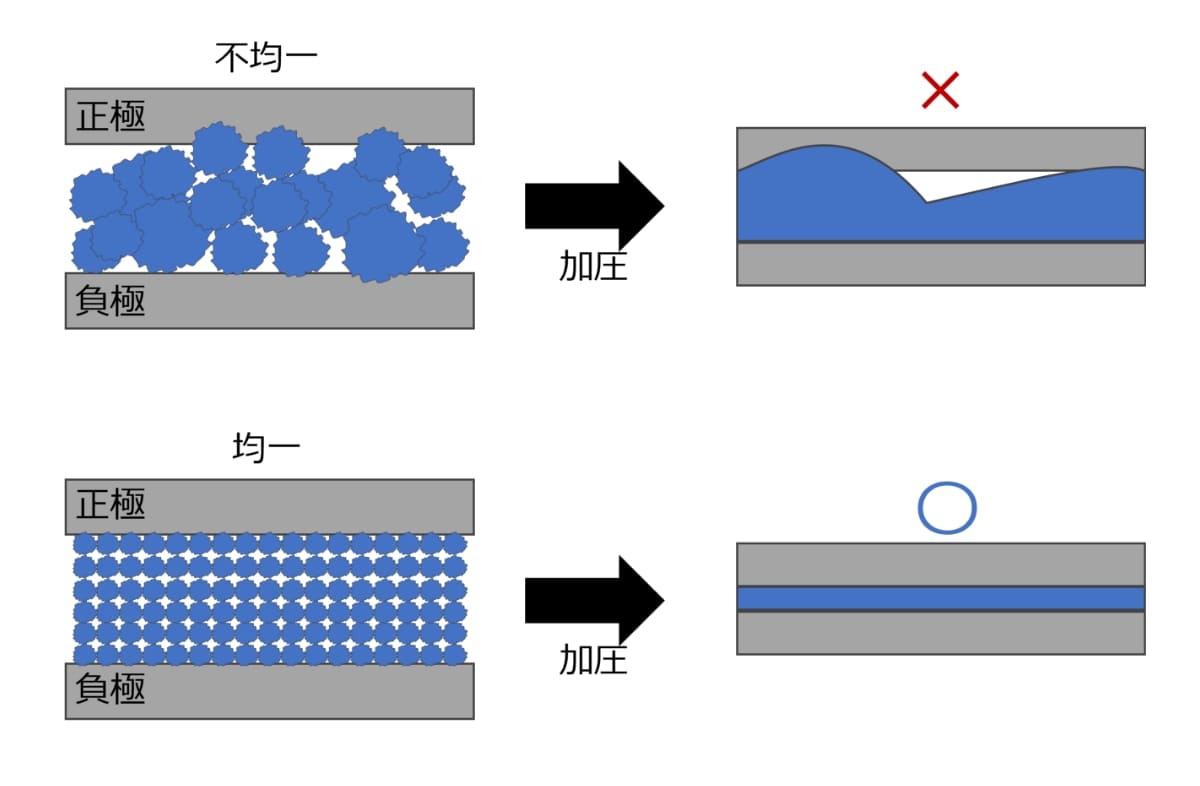

図5のように、大きな固体電解質粒子がある場合や粒度分布にばらつきがあると、導電材がうまく分散しないことに加えて、プレスして形成した固体電解質層に凹凸が発生します。厚い部分は抵抗が高く、薄い部分は抵抗が低いため、薄い部分に電流が集中し、リチウムデンドライトの発生を促進します。これにより短絡や反応にムラが生じ、寿命劣化や安全性の低下を引き起こします。

この問題は固体電解質層を厚膜化することで対処されますが、厚い固体電解質層は重く高抵抗なため、電池容量も下がり、重量エネルギー密度の低下を引き起こします。

そこで、ソフトバンクは固体電解質の原料条件を見直し、粉砕プロセスを改良して小粒径化と粒度分布をシャープに制御することで固体電解質を均質化しました。この改善により、固体電解質層を薄くしても短絡と反応のムラを抑制できました。ただし、固体電解質層を薄くしすぎると強度が弱くなり、短絡が発生する可能性が高まります。そのため、固体電解質層の厚みの最適化を検討し、薄膜化による重量減少と短絡抑制のバランスを取った設計を行いました。

図5 電極層界面の拡大図(電極の平滑化前の状態)

これらの技術を組み合わせることで、全固体リチウム金属電池セルで350Wh/kgを事象することができました。電極レベルでは392Wh/kgや200サイクルを実証していますが、大型パウチセルではサイクル途中で短絡するという課題が残っています。今後、電極の大面積化や積層状態でも短絡を防げるよう、さらなる材料と電極の均質化技術の開発を進めていきます。

4. 全固体電池の開発課題と取り組みの展望

電池の研究はモデルセルなどの小型セルで行われ、その後、実用的なパウチセルなどの大型セルに移行します。重量エネルギー密度を向上させるためには、セルケースやリード等の部材の重量比を下げることができるセルの大型化が必須です。ただし、大型セルになるほど均質性の影響が大きくなり、固体電解質層の薄膜化とのトレードオフが生じます。私たちは次世代電池の高容量化に向けた研究開発を続け、均質性をさらに向上させていきます。さらに、東京工業大学と共同開発している固体電解質の改良や新たなプロセス技術、高電圧正極などの高容量正極活物質を開発することで、2024年度に重量エネルギー密度400Wh/kgを実証し、その後、1000サイクル以上の長寿命化に向けて開発を継続していきます。

また、現状では液系リチウムイオン電池セルと同レベルの体積エネルギー密度(Wh/L)ではありますが、集電体に樹脂箔※3を用いることで体積エネルギー密度も向上させていきます。同時に、拘束圧を低減するための要素技術の開発も進めます。これにより、全固体電池のさらなる性能向上と実用化を目指すとともに、HAPSやドローンなどの航空分野、IoT機器や車載用途への展開を進め、次世代電池による社会課題の解決に向けた多方面での貢献を実現していきます。

※3:2023年11月20日付けの先端技術研究所blog記事「(次世代樹脂箔による安全性の改善![]() )」をご覧ください。

)」をご覧ください。

今回の取り組みに関するプレスリリースはこちら![]() をご覧ください。

をご覧ください。

この記事をシェアする

-

Facebook

-

X(旧Twitter)

-

LINE

-

リンクをコピー

コピーしました